磨具的主要成分解析

磨具的主要成分解析

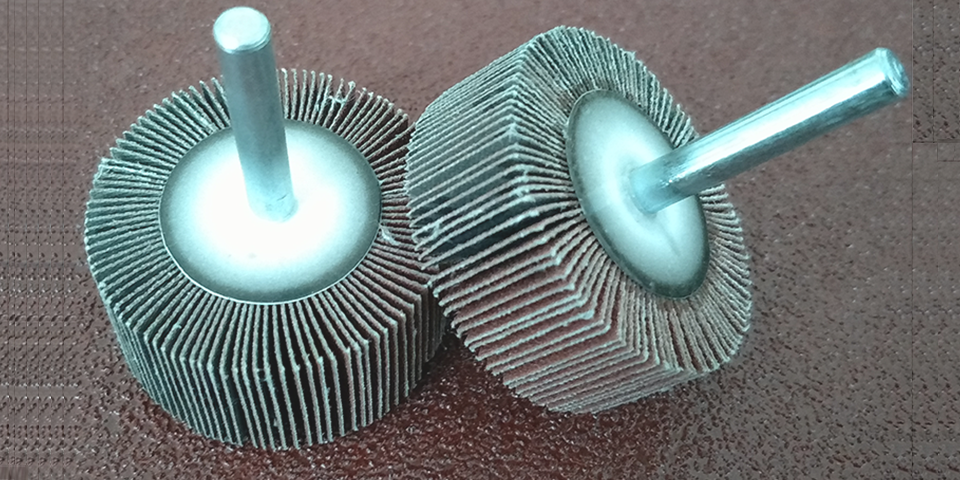

在工业制造领域,磨具作为对材料进行磨削、研磨和抛光等加工的关键工具,其性能和质量直接影响着加工效率和产品质量。了解磨具的主要成分,有助于我们更好地选择和使用磨具,满足不同加工场景的需求。

一、磨粒:磨具的核心“牙齿”

磨粒是磨具中承担主要磨削作用的成分,堪称磨具的“牙齿”。它分布在磨具表层,形成无数棱角,在磨削加工时起到切削刃的作用。

(一)磨粒的种类

- 氧化物系磨粒:常见的有氧化铝磨粒。氧化铝具有良好的韧性和自锐性,在磨削过程中能够不断产生新的切削刃,适用于磨削碳钢、合金钢等金属材料。例如在普通磨削加工中,以氧化铝为磨粒的砂轮常用于外圆磨削、内圆磨削和平面磨削等工序,能够获得较高的加工精度和表面质量。

- 碳化物系磨粒:碳化硅是典型的碳化物系磨粒。它硬度高于氧化铝,具有较高的热导率和化学稳定性,主要用于磨削铸铁、黄铜、铝等脆性材料和非金属材料。在玻璃、陶瓷等行业的加工中,碳化硅砂轮发挥着重要作用。

- 高硬磨料系磨粒:金刚石和立方氮化硼属于高硬磨料系磨粒。金刚石具有极高的硬度和耐磨性,是加工硬脆材料(如硬质合金、陶瓷、宝石等)的理想工具,能进行高效、精密的磨削加工。立方氮化硼的硬度仅次于金刚石,且具有良好的热稳定性和化学惰性,适合磨削高速钢、淬火钢等高硬度钢材。

(二)磨粒的粒度

磨粒的粒度是指磨粒的尺寸,通常用筛选法获得磨粒,粒度号是用一英寸长度上有多少个孔眼的筛网来确定的。磨料的粒度与加工光洁度、成型精度、生产效率、磨削方法及被加工材质等诸多因素有关。粗粒度的磨粒适用于去除工件表面的锈蚀、氧化层和较大的毛刺;细粒度的磨粒则用于对工件进行精细打磨,提高表面光洁度。

二、结合剂:磨粒的“粘结剂”

结合剂在磨具中起着粘结磨粒的关键作用,它将磨粒粘结在一起,形成具有一定形状、硬度、强度以及自锐性能的磨具。

(一)结合剂的类型

- 陶瓷结合剂:陶瓷结合剂具有较高的耐热性和化学稳定性,能使磨具在高温下保持良好的性能。它常用于制造陶瓷砂轮等磨具,适用于高速磨削和干磨削等工况。例如在一些对磨具耐热性要求较高的金属磨削加工中,陶瓷结合剂砂轮能够稳定工作,保证加工质量。

- 树脂结合剂:树脂结合剂具有良好的弹性和自锐性,能够使磨具在磨削过程中自动更新磨粒,提高磨削效率。它广泛应用于制造树脂砂轮,适用于各种金属和非金属材料的磨削和抛光加工,特别是在对表面质量要求较高的精密加工中表现出色。

- 金属结合剂:金属结合剂具有较高的强度和耐磨性,能承受较大的磨削压力。金属结合剂金刚石磨具就是将金刚石用金属结合剂粘结在一起的超硬工具,这种磨具耐用度高、寿命较长,能承受较大的负荷而不发生断裂,但自锐性较差,需要定期修整。

(二)结合剂的作用原理

结合剂通过物理和化学作用将磨粒牢固地粘结在一起,形成一个整体。在磨削过程中,结合剂既要保证磨粒有足够的把持力,又要允许磨粒在磨损到一定程度时能够脱落,从而实现磨具的自锐性,保证磨削过程的持续进行。

三、气孔:磨具的“散热通道”和“容屑空间”

气孔在磨具磨削过程中起着容屑、排屑、加强散热、促进磨具冷却的重要作用。

(一)气孔的形成

气孔的存在是由于在磨具制造过程中,通过添加造孔剂或采用特殊的工艺方法,使磨具内部形成一定数量的孔隙。可以根据磨削用途来调整磨具的配方,达到控制磨具气孔含量的目的。

(二)气孔的作用机制

在磨削过程中,产生的磨屑会进入气孔中,避免磨屑在磨具与工件之间堆积,从而减少磨具与工件的摩擦和磨损,提高磨削效率和质量。同时,气孔还能容纳冷却液,使冷却液能够更好地渗透到磨削区域,及时带走磨削产生的热量,降低磨削温度,防止工件因过热而产生变形和烧伤。

除了上述三种主要成分外,在某些特殊的磨具中,还可能会添加一些辅料,如浸渍剂。通过浸渍处理将浸渍剂充填在陶瓷磨具的气孔中,可以显著提高磨具对加工表面的润滑和冷却作用,使得陶瓷磨具可以用于一些特殊的用途。磨具的主要成分相互配合,共同决定了磨具的性能和适用范围。在实际应用中,需要根据具体的加工要求和材料特性,合理选择具有合适成分的磨具,以达到最佳的加工效果。

搜索

搜索